在海洋环境中,铝合金牺牲阳极的安装位置选择直接影响其保护效率与使用寿命,需综合考虑海水流速、金属结构腐蚀风险、电流分布均匀性等因素。以下从腐蚀环境特性、结构易蚀区域、流体动力学等维度展开详细说明:

一、基于海水腐蚀分区的位置优先级海洋环境按垂直方向可分为五个腐蚀区(大气区、飞溅区、潮差区、全浸区、海泥区),阳极安装需优先覆盖高腐蚀风险区域:

1.潮差区与飞溅区(水线上下 1~2 米范围)·腐蚀特性:因周期性干湿交替,氧气充足且盐雾浓缩,金属表面易形成氧浓差电池,腐蚀速率可达全浸区的 2~3 倍(如碳钢在飞溅区年腐蚀量约 0.2~0.3 mm)。

·安装要点:

·阳极需紧贴结构表面(间距≤50 mm),并呈环形或网格状布置(如船舶水线处每隔 1~2 米安装一支阳极),确保该区域金属电位均匀达到保护阈值(≤-0.85 V vs SCE)。

·避免安装在飞溅区顶部(浪溅冲击力可能导致阳极松动),建议位于飞溅区中下部(距水线 0.5~1.5 米)。

2.全浸区(长期浸没于海水中)·腐蚀特性:海水含 3.5% 左右的盐分(主要为 NaCl),Cl⁻渗透能力强,易引发点蚀和缝隙腐蚀,尤其在流速>2 m/s 的区域(冲刷腐蚀加剧)。

·安装要点:

·船舶 hull(船壳)全浸区:阳极沿船底龙骨线对称布置,距船首 1/3 船长处(水流较稳定)及船尾螺旋桨附近(涡流区腐蚀严重)需加密安装(间距 0.5~1 米),单支阳极覆盖面积约 50~80 m²。

·海洋平台桩基全浸区:阳极呈环状固定于桩基外侧,距海底泥面 1~2 米处(海泥与海水交界处氧含量突变,易形成腐蚀电池),每根桩基安装 3~4 支阳极,呈 120° 均匀分布。

3.海泥区(海底沉积物覆盖区域)·腐蚀特性:海泥中缺氧且含有硫酸盐还原菌(SRB),易引发微生物腐蚀,金属表面形成硫化物腐蚀产物层。

·安装要点:

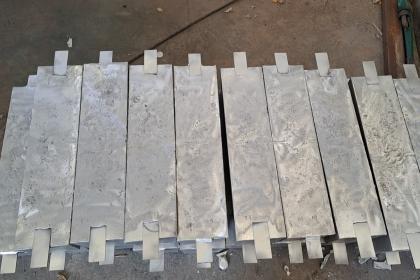

·海底管道或储罐基础的海泥区:阳极埋设在海泥中,距管道外壁 1~2 米,埋深 0.5~1 米,需包裹膨润土 + 石膏粉填充料(降低海泥高电阻率影响,海泥电阻率通常为 20~50 Ω・m),并采用带状阳极(如铝锌铟锡合金带)沿管道轴向铺设,提高电流分布均匀性。

二、基于流体动力学的安装位置优化海水流速与流场分布影响阳极周围电解质更新及电流扩散,需规避以下不利场景:

1.避免死水区与低流速区域·典型场景:船舶舱室角落、平台支架背流侧、管道弯头内侧(流速<0.2 m/s)。

·影响:电解质停滞导致阳极表面生成氢氧化物沉淀(如 Al (OH)₃),形成钝化膜,使阳极输出电流下降(可降低 30%~50%)。

·正确位置:选择水流速 0.5~2 m/s 的区域(如船舶舷侧、平台立柱迎流面),利用水流冲刷带走阳极表面腐蚀产物,维持活性。

2.规避高流速冲刷区域·典型场景:船舶艏柱、螺旋桨导流罩、海洋立管顶部(流速>3 m/s)。

·影响:高速水流加剧阳极机械磨损,缩短使用寿命(如流速 3 m/s 时阳极损耗速率可增加 20%~30%),且可能导致阳极固定件松动。

·正确位置:高流速区域可采用嵌入式安装(阳极表面与结构齐平),或选择耐冲刷的铸造铝合金阳极(如 Al-Zn-In-Mg-Ti 系合金,硬度≥60 HB),并增加固定螺栓数量(每支阳极≥4 个固定点)。

三、基于金属结构几何特征的位置布置金属结构的形状、缝隙及连接部位易形成局部腐蚀,需针对性布置阳极:

1.拐角、边缘与突出部位·典型场景:船舶船艏、平台甲板边缘、储罐罐壁转角。

·腐蚀机制:这些区域存在 “边缘效应”,电流密度比平面区域高 2~3 倍,易成为腐蚀优先发生点。

·安装要点:在拐角两侧 500 mm 范围内各安装一支阳极,阳极轴线与拐角棱线垂直,确保边缘区域电位≤-0.9 V vs SCE。

2.缝隙与异种金属连接处·典型场景:法兰连接面、螺栓孔、铜质海水管道与钢支架接触处。

·腐蚀机制:缝隙内氧含量低,形成 “氧浓差电池”,异种金属接触会引发电偶腐蚀(如 Cu-Fe 接触时,Fe 的腐蚀速率可加快 10~20 倍)。

·安装要点:

·法兰缝隙两侧 100 mm 内各安装一支阳极,阳极与缝隙连线夹角≤30°,确保缝隙内电位达到保护值;

·异种金属连接处,阳极需靠近活泼金属一侧(如钢支架旁安装铝合金阳极,距铜管道≥500 mm,避免阳极电流被铜 “窃取”)。

3.涂层破损与修复区域·场景:船舶涂层因碰撞破损处、平台防腐层老化区域。

·安装要点:在破损区域周围 1~2 米范围内加密布置阳极(间距 0.5 米),并在阳极与破损面之间设置导流板(如钛金属板),引导电流集中流向破损处,防止未破损涂层下的金属因过保护而鼓泡。

四、阳极间及与结构的间距控制1.阳极与被保护金属的间距·常规要求:海洋环境中阳极距金属表面 100~300 mm(船舶 hull 建议 100~150 mm,平台桩基建议 200~300 mm)。

·间距过小的风险:阳极表面腐蚀产物(如 Al (OH)₃凝胶)易堆积在金属表面,形成电阻层,降低电流效率(间距 50 mm 时电流效率可下降 15%~20%)。

·间距过大的风险:回路电阻增加(间距每增加 100 mm,电阻约增加 0.05 Ω),导致阳极输出电流衰减(如 1 A 电流经 0.1 Ω 电阻后,金属表面电流密度降至 0.8 A/m² 以下,可能低于保护阈值)。

2.多支阳极的间距布置·线性布置:沿管道或船舶龙骨线安装时,相邻阳极间距≥3 倍阳极长度(如 1 米长的阳极间距≥3 米),避免阳极间相互极化(间距过小会导致中间区域电流叠加,边缘区域保护不足)。

·环形布置:围绕平台桩基或储罐时,阳极呈圆周均布,相邻阳极夹角≤90°(如 4 支阳极呈十字形分布),确保圆周方向电位差≤30 mV。

五、特殊海洋结构的安装位置案例1.浮式生产储油装置(FPSO)·关键区域:船艏、船尾、压载舱舱壁、水下出油口。

·布置方案:

·船艏与船尾水流冲击区:安装铸造铝合金阳极(尺寸 Φ150 mm×1500 mm),每侧布置 2~3 支,呈 45° 倾斜角(适应水流方向);

·压载舱:采用镯式阳极(环形包裹舱壁),材质为 Al-Zn-In-Sn-Mg,内径比舱壁外径大 50 mm,通过螺栓固定,间距 1.5~2 米。

2.海底管道跨接管·易蚀部位:跨接管弯头、支座连接处、悬空段。

·安装方案:在弯头内外侧各安装一支半圆柱形阳极(贴合管道弧度),支座处采用 “L” 型阳极(覆盖支座与管道接触角),悬空段每隔 5 米安装一支阳极,并用锌带缠绕(补充保护电流)。

六、安装位置验证与调整1.电位 mapping 测试·安装后使用便携式参比电极(如 Ag/AgCl 电极)对金属表面进行电位扫描,绘制电位分布云图,要求:

·90% 以上区域电位≤-0.85 V vs SCE;

·电位与小电位差≤50 mV,若超过需在低电位区域补加阳极。

2.电流密度模拟·通过有限元分析(FEA)软件模拟阳极布置后的电流分布,优化位置参数:

·船舶 hull 模型中,确保水线以下 1 米内电流密度≥20 mA/m²;

·平台桩基模型中,海泥面以上 2 米范围内电流密度≥15 mA/m²。